新聞資訊

News informationx

新聞資訊

News informationHIOKI日置發售粉末阻抗測量系統,該系統適用于電動汽車全固態電池的研發市場。

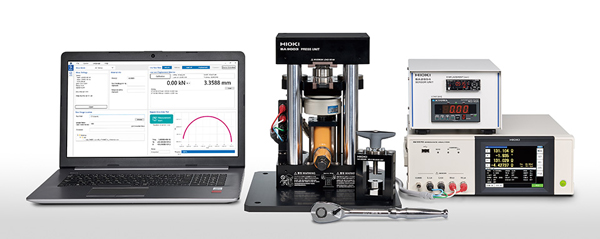

粉末阻抗測試系統

該系統通過同時測量全固態電池材料評估和干法工藝驗證所必需的關鍵參數,大大提高了材料評估的安全性和成本效益(*1)。 該系統由一個緊湊型測試用臺架、多個測量單元和集成軟件組成,可在手套箱內完成測量 (*2)。 這不僅提高了工作安全性,還降低了被測物因吸濕而發生變質的風險。此外,不僅降低了評估成本,還縮短了工作時間,這意味著可以進行更多次的實驗。

這款能提高工作效率的多功能粉末阻抗測量系統,有望成為電動汽車全固態電池研究的創新工具。

*1 干法:一種不使用溶劑直接加工粉末材料生產電極的制造方法。

*2 手套箱:將實驗環境與外部隔離的小型密封箱。 隔板上附有手套,可在箱內進行安全的手工操作。

■ 開發背景

電池電動汽車(BEV)是全球可持續能源消耗的重要解決方案。目前,下一代電池的研發工作正在推進中,主要集中在延長續航里程、縮短充電時間、降低車輛成本和提高安全性。 在這些創新中,全固態電池作為一種有望克服現有電池局限性的替代技術備受關注。

在全固態電池研究中,已經對硫化物、氧化物、鹵化物和聚合物基材料等各種材料進行了研究。特別是使用硫化物和鹵化物基材料等材料的全固態電池,由于在電極制備過程中無需高溫處理,而且具備高性能,有望盡快應用于大規模生產。

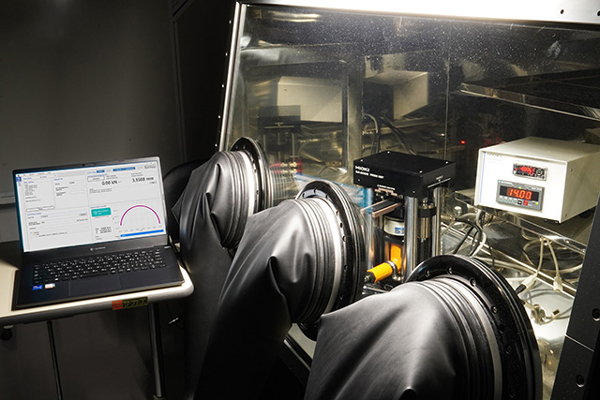

這些前景廣闊的材料需要在受控環境中進行安全處理。例如,硫化物材料的粉末必須在手套箱中處理,因為它們在受潮時會釋放出有害氣體。鹵化物材料的粉末也需要干燥室,以避免空氣中的濕氣改變其性質。

為了解決這些問題,我們開發了這款一體化測量系統,包括一個可安裝在手套箱內的測試用臺架。該系統可同時測量材料評估所需的多個參數,使全固態電池從樣品制作到測量的整個過程都能在受控環境中完成。通過支持全固態電池的開發,我司旨在促進安全、高性能和可持續的 BEV 的廣泛使用,并在全球范圍內推廣可再生能源的使用。

■ 產品特點

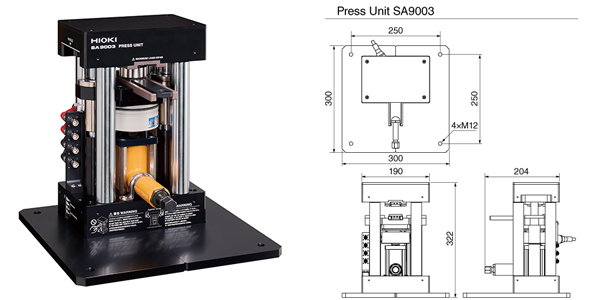

1. 同時測量阻抗、厚度和壓力

制造全固態電池電極的一種方法是壓制粉末。測試用臺架SA 9003 的最大壓制壓力為 764 MPa(電極直徑 10 mm),完全能滿足客戶要求的壓制壓力。在控制粉末壓縮的同時,系統還能同時測量阻抗、厚度和壓力。根據這些測量結果,集成軟件可對其進行分析,以確定體積密度 (*3)、離子導電率 (*4) 和導電率之間的關系 這有助于開發具有出色柔韌性、粘附性和抗裂性的固體電解質,也有助于了解最佳陰極復合比率。

*3 體積密度:用粉末的質量除以體積(包括顆粒之間的空隙)得出的數值。它被用作粉末壓縮和壓實的指標。

*4 離子導電率:衡量材料中離子流動難易程度的指標。 數值越高,表示電流越容易流動。

設計非常緊湊的測試用臺架 SA9003(單位:mm)

2. 優化研究環境的緊湊型測量系統

測試用臺架的設計極為緊湊,可以輕松地安裝在手套箱內,不會占用箱內寶貴的空間。這樣能確保材料在從裝載到壓制和測量的整個過程中都不會離開手套箱。在受控環境中進行實驗,研究人員就不必擔心有害氣體的泄漏、濕氣引起的變質以及耗時的提取操作。

安裝在手套箱內的測試用臺架 SA9003

3. 大幅降低評估成本,增加實驗次數

在開發全固態電池的過程中,需要在不同條件下(如壓力和材料混合比)進行多次實驗。 過去,樣品在手套箱中壓制后必須拿到室外進行特性評估,而且每種條件都要消耗樣品。這款粉末阻抗測量系統簡化了這一過程,即在手套箱內就能完成所有工作,顯著提高了操作效率。電極和壓制設備的一體化能實現在多個連續壓制壓力條件下測量單個樣品,這將減少材料用量,從而增加實驗次數。

■ 主要應用

· 研究和開發汽車行業所需的全固態電池和干法工藝。

· 研究各種電池單元粉末材料的最佳混合比例以及壓制壓力的優化。

· 在公共研究機構、企業研發部門、大學、汽車行業和化工行業開展下一代電池技術研究。